Брикетирование позволяет превратить металлическую стружку и опилки в высококачественные компактные и плотные брикеты, соответствующие ГОСТ 2787-2019 (2787-75) что облегчает их сбыт, а также хранение, транспортировку и переплавку. Брикетировние снижает потери материала, экономит место и упрощает учет материала.

Необходимость использования нескольких единиц оборудования при брикетировании стружки и опилки черных и цветных металлов возникает, когда исходный материал требуется очистить от избыточного содержания СОЖ или, что гораздо труднее, от твердых включений в виде битых резцов, метизов и других инородных тел любой природы, попадание которых в брикетировочный пресс исключено.

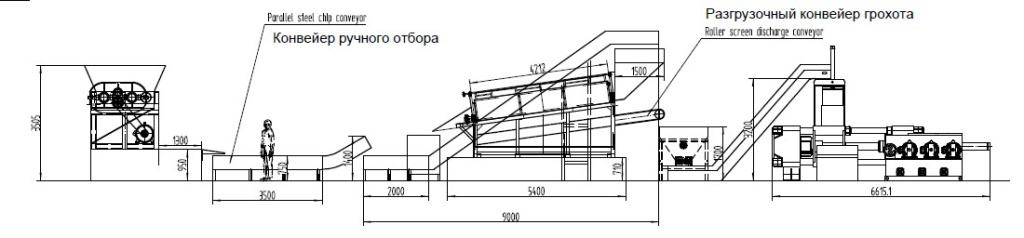

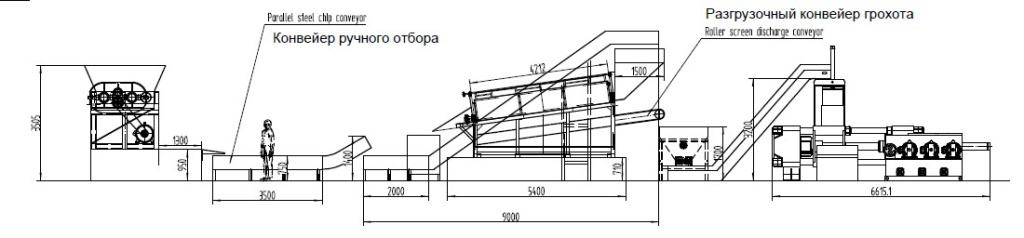

Передача перерабатываемого материала с одной стадии на другую происходит дозировано с применением конвейеров различных типов, транспортеров, в редких случаях посредством системы аспирации.

Простейшим вариантом линии для брикетирования длинной стружки стальной и цветных металлов (вьюн) является сочетание шредера и пресса с промежуточным подающим конвейером. Это решение недорогое, но очень эффективное из-за своей простоты и невысокой стоимости. Шредер доводит вьюн до размеров, приемлемых для брикетирования в прессе, куда материал подается конвейером. Весь процесс синхронизирован.

Резюме такое - для достижения оптимального по затратам результата в каждом отдельном случае необходимо разбираться в задаче, рассматривать разные варианты и принимать решение с учетом возможных изменений, роста и т.п.

Необходимость использования нескольких единиц оборудования при брикетировании стружки и опилки черных и цветных металлов возникает, когда исходный материал требуется очистить от избыточного содержания СОЖ или, что гораздо труднее, от твердых включений в виде битых резцов, метизов и других инородных тел любой природы, попадание которых в брикетировочный пресс исключено.

Еще один распространенный случай использования нескольких дополнительных агрегатов до попадания стружки в брикетировщик, связан с необходимостью подачи в него достаточно мелкого сырья. В зависимости от модели пресса размер прессуемых фрагментов должен быть от 30 до 80-90 миллиметров. Только в этом случае можно получить брикеты высокого качества и обеспечить продолжительную работу оборудования. Доводить исходное сырье до необходимого для брикетирования размера - задача разрывателей, измельчителей, дробилок и шредеров металлической стружки.

Передача перерабатываемого материала с одной стадии на другую происходит дозировано с применением конвейеров различных типов, транспортеров, в редких случаях посредством системы аспирации.

Простейшим вариантом линии для брикетирования длинной стружки стальной и цветных металлов (вьюн) является сочетание шредера и пресса с промежуточным подающим конвейером. Это решение недорогое, но очень эффективное из-за своей простоты и невысокой стоимости. Шредер доводит вьюн до размеров, приемлемых для брикетирования в прессе, куда материал подается конвейером. Весь процесс синхронизирован.

Резюме такое - для достижения оптимального по затратам результата в каждом отдельном случае необходимо разбираться в задаче, рассматривать разные варианты и принимать решение с учетом возможных изменений, роста и т.п.